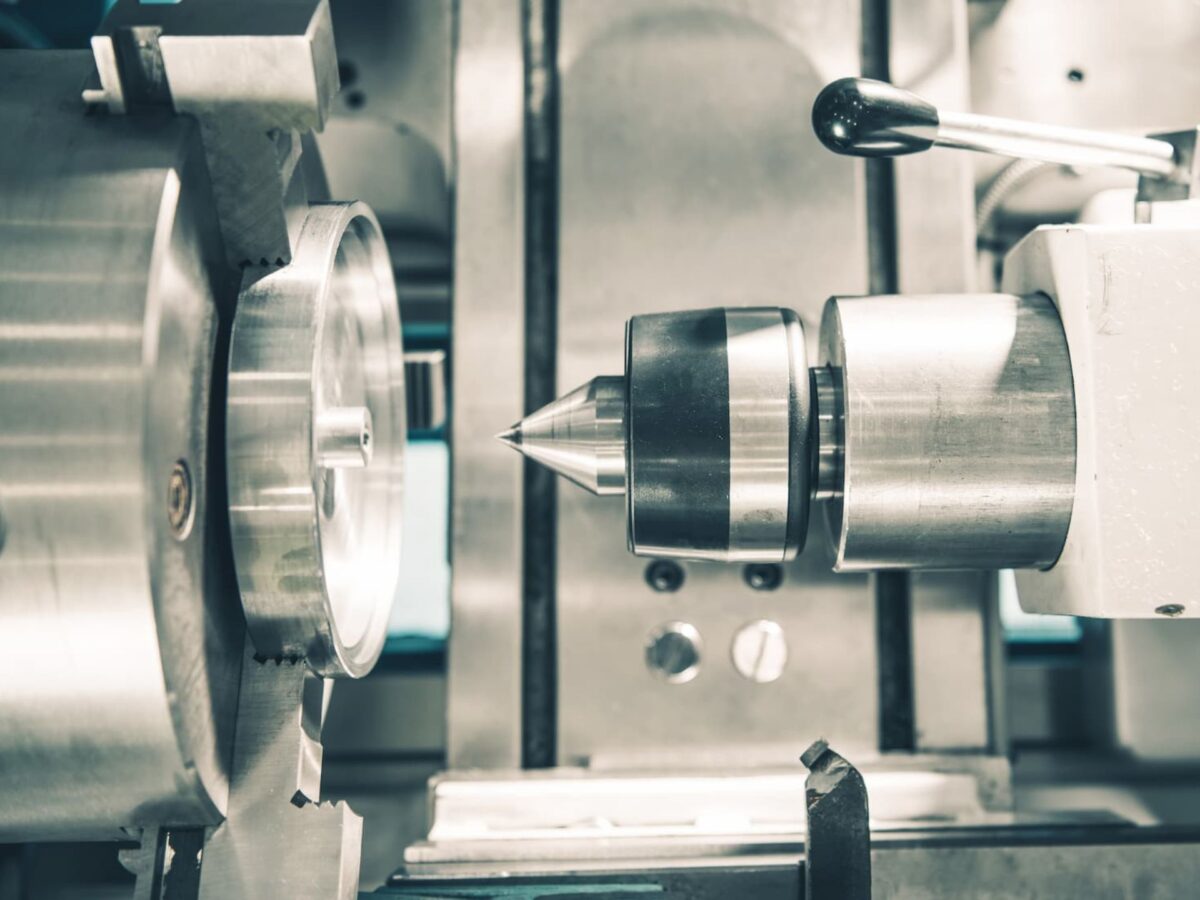

El torneado cónico es una de las técnicas más importantes dentro del mecanizado, especialmente cuando se quiere crear piezas con formas cónicas.

Este proceso se emplea en la fabricación de componentes con formas angulares, como piezas de maquinaria, herramientas de corte y elementos de acoplamiento.

Somos Swisstech CNC Projects S.L., fabricantes de piezas mediante decoletaje CNC, y en este artículo te explicamos qué es esta técnica, los diferentes tipos de conos que se pueden elaborar, los métodos más comunes y sus aplicaciones industriales.

¿Qué es el torneado cónico?

El torneado cónico es una operación del mecanizado que implica dar forma de cono a una pieza en un torno. Esta operación consiste en reducir el diámetro de una pieza desde un extremo hasta el otro, formando un ángulo específico con respecto al eje central.

Se realiza tanto en superficies exteriores como interiores. En el caso de mecanizados internos, se habla de torneado cónico interior, y se usa en la fabricación de componentes que requieren un acoplamiento preciso, como los conectores mecánicos.

La importancia del torneado cónico en el mecanizado

Es una técnica esencial en el mecanizado debido a su capacidad para crear superficies con un ajuste preciso entre componentes.

Este torneado es común en el sector automotriz, aeroespacial y la fabricación de herramientas, donde los componentes deben encajar perfectamente para cumplir con los requisitos de funcionamiento.

También, el mecanizado cónico se emplea para producir útiles de corte, ya que el ángulo cónico mejora la capacidad de corte y facilita el cambio rápido de accesorios en máquinas como taladros y fresadoras.

Tipos de conos en el torneado cónico

Existen diferentes tipos de conos que se pueden fabricar mediante el torneado cónico en torno, y cada uno tiene sus propias características y usos específicos.

Aquí, analizamos los más comunes.

Cono Morse

El cono Morse es un sistema de ajuste cónico empleado para asegurar herramientas en máquinas como tornos, fresadoras y taladros. Su diseño cónico, con un ángulo que varía entre 1º 25’ 43’’ y 1º 30’, facilita un acoplamiento autocentrante que proporciona estabilidad.

Este sistema se basa en la fricción entre las superficies cónicas, y no exige fijaciones adicionales.

Cono de Jacobs

El cono de Jacobs es un sistema de ajuste cónico utilizado en portabrocas, diseñado para asegurar brocas y otros accesorios en taladros y máquinas de perforación. Posee un ángulo más pronunciado que el del cono Morse y proporciona un acoplamiento firme a través de la fricción entre las superficies y el eje del husillo.

Está diseñado para aplicaciones en las que se cambia frecuentemente de instrumentos, ya que su mecanismo de ajuste permite una inserción y extracción rápida sin sacrificar la estabilidad.

Cono de Jarno

El cono de Jarno es un sistema de ajuste cónico con una relación uniforme entre su diámetro y longitud. Mantiene una proporción constante: por cada incremento de una pulgada en longitud, el diámetro aumenta en 0,600 pulgadas.

Este tipo se utiliza en cabezales de máquinas y dispositivos de sujeción de alta precisión.

Cono métrico ISO

El cono métrico ISO es un sistema estandarizado de conos cónicos que sigue la norma internacional ISO, y está diseñado para asegurar la compatibilidad en las operaciones de mecanizado en todo el mundo.

Presenta un ángulo cónico constante de 8º 17’ 50’’ (aproximadamente 8.3 grados) y garantiza la estandarización en el diseño.

Métodos de torneado cónico

También existen varios métodos para realizar el torneado cónico, y cada uno se adapta a diferentes necesidades de precisión y tipo de mecanizado.

Método de ajuste del contrapunto

Consiste en desplazar el contrapunto del torno de manera que el eje de la pieza quede inclinado respecto al eje de la máquina. Al hacer esto, se consigue que la herramienta de corte elimine el material de forma cónica.

Es un método simple, pero requiere de un ajuste precavido para verificar la precisión del ángulo.

Método de reposo compuesto

Implica ajustar el carro superior del torno en un grado específico. La inclinación del carro determina el ángulo cónico que se mecaniza en la pieza.

Es común en conos cortos y es muy útil para ángulos más pequeños.

Método de fijación cónica

Se utiliza para mecanizar conos internos. Se emplean aparatos de corte diseñados para ajustar el ángulo cónico deseado.

Es una técnica precisa, pero requiere el uso de equipos especializados para cada ángulo en concreto.

Método de herramienta en forma

Se basa en el uso de una herramienta de forma que ya tiene el perfil cónico. Es eficiente cuando hay que fabricar una gran cantidad de elementos con el mismo ángulo.

La herramienta de forma elimina la necesidad de ajustes adicionales en la máquina, ya que la forma del cono está predefinida.

Técnicas para un torneado cónico preciso

El mecanizado cónico exige una gran precisión para obtener resultados consistentes. A continuación, te compartimos una serie de puntos a tener en cuenta:

- Alineación correcta de la máquina: la correcta alineación evita desviaciones y garantiza que el ángulo se mantenga uniforme a lo largo del objeto.

- Selección adecuada de la herramienta de corte: el instrumento de corte debe ser compatible tanto para el material a trabajar como para el tipo de cono a mecanizar.

- Control de la velocidad de corte: se debe ajustar la velocidad de corte en función del material y del diámetro para evitar vibraciones.

- Profundidad de la pasada: hay que controlar la profundidad del corte para prevenir defectos en la superficie del cono y reducir el desgaste.

Aplicaciones del torneado cónico

El torneado cónico tiene una amplia variedad de aplicaciones en diversas industrias. Se usa en la fabricación de conos en torno para acoplamientos de herramientas, componentes de maquinaria, ejes, bujes y otros elementos mecánicos.

Entre las aplicaciones más comunes se encuentran:

- Industria automotriz: fabricación de componentes de transmisión y partes cónicas para sistema de frenado.

- Aeronáutica: creación de componentes de acoplamiento y ensamblajes cónicos para aviones.

- Ingeniería mecánica: producción de instrumentos de corte, portaherramientas y componentes de máquinas.

- Producción de herramientas: muchos dispositivos de corte y sujeción se fabrican mediante torneado cónico.

El mecanizado de tus piezas, en Swisstech CNC Projects S.L.

En Angis, somos especialistas en el mecanizado de precisión y decoletaje con más de 30 años de experiencia en el sector. Trabajamos con una amplia gama de materiales, desde aceros y latón hasta plásticos técnicos, para producir piezas a medida que cumplen altos estándares de calidad.

Usamos tecnología CNC avanzada y tornos automáticos de levas para fabricar piezas con diámetros de hasta 44mm.

Si busca fiabilidad y excelencia, ponte en contacto con nosotros. ¡Estamos a tu disposición!